پمپ هیدرولیک چیست ؟

پمپ به عنوان قلب سیستم هیدرولیک، انرژی مکانیکی را که به وسیله موتورهای الکتریکی، احتراق منابع قدرت تامین می گردد به انرژی هیدرولیکی تبدیل می کند.

فشار اتمسفر در اثر خلاء نسبی بوجود آمده در نتیجه عملکرد اجزاء مکانیکی پمپ ، سیال را مجبور به حرکت بطرف مجرای ورودی پمپ نموده تا سپس بوسیله پمپ به سایر قسمت های مدار هیدرولیک رانده شود. عملگرهای سیستم (سیلندر یا موتور هیدرولیکی) قدرت هیدرولیکی ایجاد شده توسط پمپ را به توان مکانیکی مورد نیاز خروجی تبدیل می نمایند.

انتخاب پمپ مناسب هیدرولیک

هرگز نباید پمپ ها را بر اساس تجربه انتخاب کرد . قبل از انتخاب پمپ هیدرولیک تعدادی از فاکتورهای مهم باید مشخص شود که عبارت اند از :

- حداکثر فشاری که در سیستم لازم است تا نیروی خروجی کافی برای عملگرها تولید کند

- حداکثر جریان لازم یا جریان متوسط لازم ، وقتی که سیستم از یک آکومولاتور استفاده میکند

- کارایی پمپ ، قابلیت اطمینان کاری ، سهولت نگهداری ، هزینه اولیه خریداری و سروصدای پمپ

- کنترل جریان پمپ در طول مراحل بیکاری سیستم هیدرولیک

- چند فاکتور دیگر نیز سهیم هستند مانند سازگاری پمپ با روغن های معین – محیط کار پمپ هیدرولیک و قیمت پمپ نیز حائز اهمیت میباشند .

تقسیم بندی پمپ های هیدرولیک از نظر جایجایی سیال

در صنعت هیدرولیک پمپ های هیدرولیک از نظر مکانیزیم جایجــــایی سیال به دو دسته کلی زیر تقسیم می شوند:

- پمپ ها با جابجایی غیر مثبت (پمپ های هیدرودینامیکی)

- پمپ های با جابجایی مثبت

۱) پمپ های با جابجائی غیر مثبت

پمپ های گریز از مرکز در انواع جریان شعاعی ، جریان محوری و جریان مختلط از نمونه های کاربردی پمپ های با جابجایی غیر مثبت می باشند. با توجه به اینکه پمپ های با جابجائی غیر مثبت توانایی مقاومت در برابر فشار بالا را ندارند، به ندرت در صنعت هیدرولیک مورد استفاده قرار گرفته و معمولا به منظور انتقال اولیه سیال از نقطه ای به نقطه ای دیگر بکار گرفته می شوند.

بطور کلی پمپ های با جابجائی غیر مثبت برای سیستمهای فشار پایین و جریان بالا که حداکثر ظرفیت فشاری آنها به ۲۵۰ تا psi ۳۰۰ محدود می گردد، مناسب می باشند. در پمپ های با جابجایی غیر مثبت بدلیل وجود لقی زیاد بین پره های دوار و پوسته ثابت، میزان جریان خروجی پمپ علاوه بر سرعت دورانی محور به مقدار مقاومت خارجی سیستم نیز وابسته است و سیال متمایل به حرکت در جهتی است که با مقاومت کمتری مواجه گردد.

پمپ های با جابجائی غیر مثبت میزان جریان خروجی با افزایش مقاومت بار کاهش یافته و هنگام مسدود بودن خروجی، فشار حداکثر می گردد. در این حالت جریان خروجی به صفر خواهد رسید. به همین دلیل به منظور پمپ نمودن آب شهری و صنعتی از پمپهای گریز از مرکز استفاده می گردد. زیرا در مواقع حداکثر مصرف، فشار به حداقل رسیده و در زمانهای حداقل مصرف، حداکثر فشار قابل دسترس می باشد. هزینه پایین تولید و نگهداری، سادگی عملکرد، قابلیت اعتماد بالا و سر و صدای کم را می توان از مزایای پمپ های با جابجائی غیر مثبت به حساب آورد.

۲) پمپ های با جابجایی مثبت

پمپ های با جابجایی مثبت که در صنعت هیدرولیک کاربرد وسیعی دارند، بازاء هر دور چرخش محور پمپ، مقدار مشخصی از سیال را به سیستم هیدرولیک ارسال نموده و توانایی غلبه بر فشار حاصل از بارهای مکانیکی سیستم و همچنین مقاومت ایجاد شده در مقابل جریان سیال در نتیجه وجود اصطکاک را دارا می باشند.

مزایای پمپ های با جابجایی مثبت نسبت به نوع با جابجایی غیر مثبت: ۱- توانایی کار در فشارهای بالا (تا psi ۱۰۰۰۰ و بالاتر) ۲- ابعاد کوچک و فشرده ۳- بازده حجمی بالا ۴- تغییرات جزئی بازده در محدوده فشار طراحی شده ۵- انعطاف پذیری بالا (توانایی انجام کار در محدوده وسیعی از فشارها و سرعتهای مورد نیاز) پمپ های با جابجایی مثبت هیدرولیک به سه نوع اصلی زیر تقسیم می شوند :

الف) پمپ های چرخدنده ای

ب) پمپ های پره ای

ج) پمپ های پیستونی

د) سایر پمپ ها مانند پلانجر

هریک از این پمپ های با جابجایی مثبت هیدرولیک در محدوده وسیعی از طراحی های مختلف عرضه می شوند. به عنوان مثال پمپ های پره ای و پیستونی می توانند بصورت جابجایی ثابت یا متغیر باشند. در یک پمپ با جابجایی ثابت، میزان سیال پمپ شده بازاء یک دور چرخش محور ثابت است در صورتیکه در پمپهای با جابجایی متغیر، مقدار فوق بوسیله تغییر در ارتباط بین اجزاء پمپ قابل کم یا زیاد شدن می باشد.

در هر حال باید به این نکته توجه نمود که پمپ، ایجاد فشار نمی کند بلکه تولید جریان می نماید. در واقع در یک سیستم هیدرولیک ، فشار بیانگر میزان مقاومت بوجود آمده در مقابل خروجی پمپ است. برای مثال اگر خروجی یک پمپ با جابجایی مثبت به اتمسفر باز باشد، علیرغم برقراری جریان سیال، بدلیل فقدان مقاومت در مقابل جریان، در خروجی فشاری بالاتر از فشار اتمسفر وجود نخواهد داشت.

متقابلا در صورت مسدود شدن کامل خروج بی نهایتی بصورت تئوریک در مقابل جریان ایجاد می گردد، زیرا فضایی برای حرکت سیال وجود ، که منظور حفاظت از اجزاء سیستم هیدرولیک، استفاده از شیر اطمینان ضروری است. شیر اطمینان فشار سیستم به مقدار تنظیمی، مسیر عبور جریان به مخزن را باز نموده و حداکثر سطح فشار در مدار را محدود می نماید.

بطور خلاصه می توان دریافت که جریان خروجی پمپ جابجایی مثبت (صرف نظر از نشت دار جزئی داخلی پمپ) ثابت بوده و به فشار سیستم وابسته نمی باشد. بنابر این، در صورتی که مکانی برای حرکت سیال وجود نداشته باشد (مانند هنگام مسدود بودن شیر با رسیدن عملگر به انتهای کورس) و یا در صورت افزایش بیش از حد بار مقاوم، استفاده از شیر کنترل فشار (شیر اطمینان) جهت حفاظت پمپ های جابجایی مثبت هیدرولیک در مقابل فشار اضافی ضرورت می یابد. پمپ های جابجایی مثبت با توجه به نوع حرکت اجزاء داخلی آنها (چرخشی) یا رفت و برگشتی تقسیم بندی شده و در محدوده وسیعی از طراحی های مختلف بشرح زیر عرضه می شوند:

بعضی از پمپ های جابجایی متغیر مجهز به سیستم جبران کننده فشار می باشند. طراحی این نوع پمپ ها گونه ای است که با افزایش فشار سیستم، دبی خروجی کاهش یافته تا نهایتا در سطح فشار تعیین شده، جریان سیال به صفر برسد . پمپ پره ای نامتعادل ( مجهز به سیستم جبران کننده فشار ) مثالی از این نوع می باشد در مدارهایی که از پمپ های با جابجایی متغیر مجهز به سیستم جبران کننده فشار استفاده میگردد معمولا به شیر اطمینان نیازی نیست .

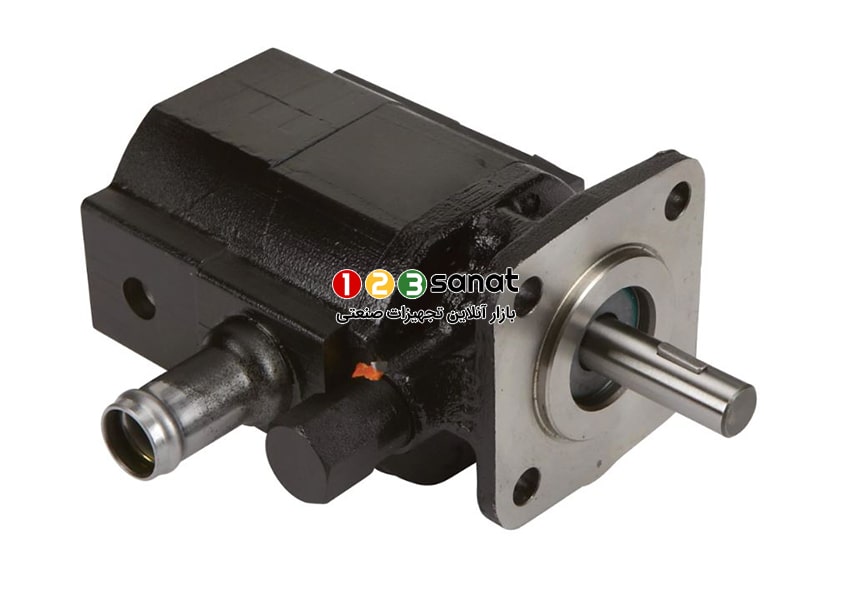

الف) پمپ های چرخدنده ای

پمپ های چرخدنده ای بدلیل برخورداری از طراحی ساده، ابعاد کوچک و فشرده و قیمت ارزان درسیستم های هیدرولیک دارای مصرف عام بوده و بیشترین کاربرد آنها در ماشینهای ابزار و تجهیزات متحرک می باشد .

پمپ های چرخدنده ای ، بدلیل کاهش شدید بازدهی در اثر سائیدگی، هزینه های تعمیر و نگهداری زیادی را به همراه دارند. بازده حجمی پمپ های چرخدنده ای به طور قابل توجهی متاثر از نشتی است که در اثر سایش در نواحی زیر بوجود می آید: ۱- نشتی بین دندانه و پوسته ۲- نشتی بین دندانه ها ۳- نشتی از طرفین

انواع پمپ های چرخدنده ای

- پمپ های چرخدنده خارجی

- پمپ های چرخدنده داخلی

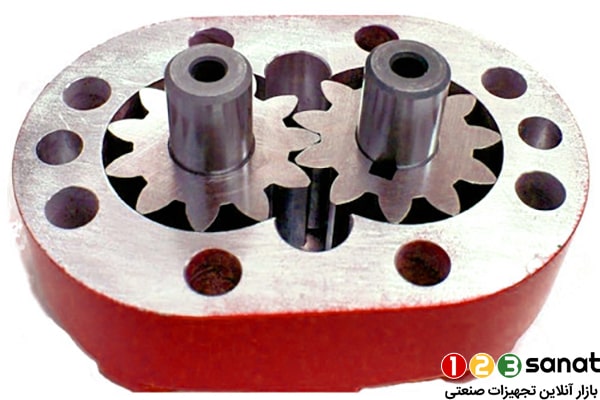

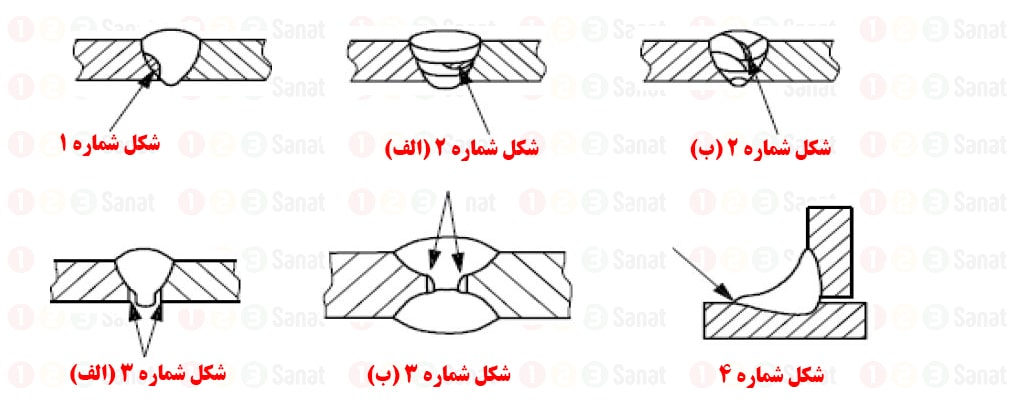

۱) پمپ های چرخدنده خارجی

در پمپ های چرخدنده خارجی ، دوران یکی از چرخدنده ها بوسیله سیستم محرک تامین گشته و دیگری بواسطه آن چرخدنده بحرکت در می آید. فضای بین دندانه ها، پوسته و صفحات جانبی، محفظه هائی از روغن را تشکیل می دهند. در ناحیه ای که دندانه ها از درگیری خارج شده و حجم محفظه افزایش می یابد (فضای مکش) فشار از فشار اتمسفر کمتر می شود. در نتیجه سیال موجود در مخزن تحت فشار اتمسفر فضای بین دندانه ها را پر می کند. ناحیه تخلیه در سمتی قرار دارد که دندانه ها با یکدیگر درگیر می شوند. در نتیجه کاهش حجم بوجود آمده در این ناحیه و بدلیل آب بندی داخلی پمپ در مقابل نشتی، روغن به سمت مجرای خروجی رانده می شود.

همیشه مقداری از روغن به سمت مجرای ورودی نشت نموده و سبب میشود که مقدار جریان واقعی پمپ از میزان جریان تئوری کمتر گردد ، این نشتی داخلی لغزش پمپ نامیده می شود . و عامل تعیین کننده مقدار بازده حجمی پمپ است . مقدار بازده حجمی پمپ در سرعتهای کم و دبی های پائین مطلوب نمی باشد. بنابراین سرعت دوران پمپ های چرخدنده ای بایستی به حداکثر سرعت دوران پمپ نزدیک گردد.

مقدار افت جریان ناشی از وجود لقی های بین اجزاء ثابت و متحرک پمپ به ازای فشار ثابت در دبی های مختلف یکسان است. ، نشتی داخلی در اثر بالا رفتن فشار در خروجی افزایش یافته و موجب کاهش بازده حجمی پمپ می گردد. فشار بیش از حد، علاوه بر افزایش نشتی باعث اسیب رسیدن به پوسته و افزایش بار روی یاتاقانها می شود.

انواع پمپ های چرخدنده خارجی

در صنعت هیدرولیک از پمپ های چرخدنده خارجی معمولا برای تامین فشارهای پایین استفاده میگردد . پمپ های چرخدنده خارجی دارای عمر مناسب، قیمت ارزان و بازده نسبتا خوبی هستند. پمپ های چرخدنده خارجی صنعتی در سرعتهای ۱۵۰۰ تا rpm ۲۵۰۰ و فشارهایی تا psi ۴۰۰۰ و توان های تا hp ۱۰۰ قابل دسترس بوده و محدوده دبی آنها از ۱ تا gpm ۱۰۰ می باشد.

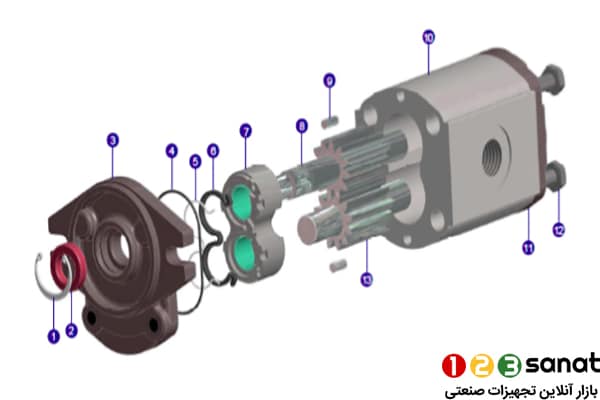

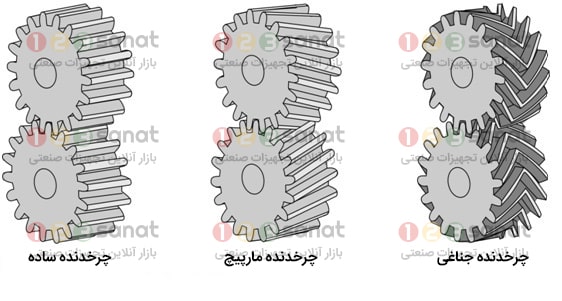

تصویر انفجاری که مشاهده میکنید یک پمپ چرخدنده ای بسیار ساده نشان داده شده است. جهت چرخش محور در پمپ های چرخدنده ای توسط سازنده مشخص می گردد . صورت عدم رعایت جهت صحیح، مجاری ورودی و خروجی عکس شده و این امر ممکن است خرابی پمب را به همراه داشته باشد. البته محور بعضی از انواع پمپ های چرخدنده ای از قابلیت چرخش در دو جهت برخوردار هستند. پمپ های چرخدنده خارجی که در ساختمان آنها از چرخدنده های ساده استفاده می شود در سرعتهای بالا سر و صدای زیادی ایجاد می کنند. به منظور کاهش صدا و حرکت نرمتر می توان از چرخدنده های مارپیچ استفاده نمود. به دلیل اعمال نیروی محوری به یاتاقانهای پمپهای چرخدنده ای مارپیچ، کاربرد این نوع چرخدنده به فشارهای کمتر از psi ۲۰۰ محدود می گردد. برای فشارهای بالاتر معمولا از چرخدنده های جناغیه استفاده می شود. که در شکل زیر انواع آن را مشاهده میکنید .

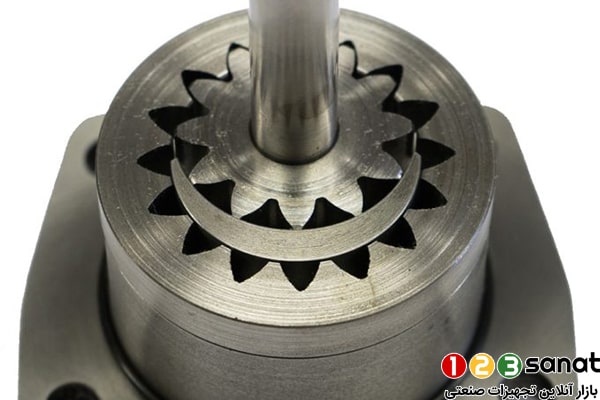

۲) پمپ های چرخدنده داخلی

از پمپ های چرخدنده داخلی هیدرولیک بیشتر به منظور روغنکاری و تغذیه در فشارهای کمتر از psi ۱۰۰۰ استفاده می شود. ولی انواع چند مرحله ای آنها، دسترسی به محدوده های فشاری تا psi ۴۰۰۰ را نیز امکان پذیر می سازند. کاهش بازدهی حجمی در اثر سایش، در پمپهای چرخدنده داخلی (نسبت به پمپهای چرخدنده خارجی) بیشتر است .

ساختمان و عملکرد یک پمپ چرخدنده داخلی هیدرولیک که متشکل از یک چرخدنده داخلی ، یک چرخدنده ساده، آب بند هلالی شکل و پوسته خارجی است . دوران چرخدنده ها به واسطه انتقال قدرت به یکی از آنها موجب مکیده شدن سیال از مخزن و هدایت آن در امتداد دو طرف اب بند هلالی شکل می گردد. آببند مذکور به عنوان جدا کننده مجاری مکش و تخلیه عمل نموده و هنگامی که دندانه ها در طرف دیگر آببند با یکدیگر درگیر می شوند، سیال به طرف مجرای خروجی پمپ رانده میشود .